La manière la plus rentable d’usiner les surfaces en aciers trempés

En remplaçant la rectification des pièces trempées par le tournage avec une nuance au nitrure de bore cubique (CBN), il est possible de réaliser des économies importantes, tant du point de vue économique qu’environnementales.

Le tournage dur de précision remplace la rectification.

Il n’altère en rien l’intégrité métallurgique de la pièce, le risque d’échauffement étant pratiquement nul avec de bonnes conditions d’usinage. En tournage dur, l’outil programmé usine directement la pièce ce qui présente un intérêt pour l’usinage des pièces à profil complexe quand l’homogénéité géométrique est difficile à obtenir en rectification.

Il permet souvent l’usinage en une seule prise de pièce. L’usinage et la mise en oeuvre sont plus rapides, même pour des pièces unitaires. Moins d’atteintes à l’environnement, la plupart des usinages se faisant à sec.

Les résultats :

Rendu possible par l’apparition d’outils très durs issus des dernières technologies, le choix du tournage dur de précision a nécessité des années de recherche et de mise au point en matériel, processus et outil.

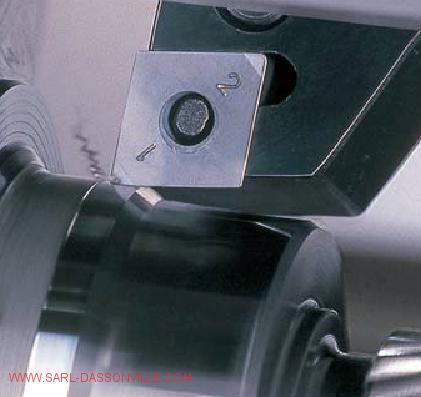

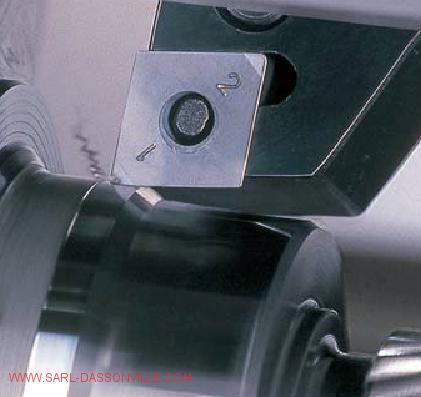

Matériel : Stabilité statique et dynamique, absorption des vibrations, haute précision, motobroche grande vitesse. Processus : Prise de pièce, rigidité du serrage, importance du tournage préalable, spécificités de la programmation, programmation de la correction de forme , paramètres d’usinage , suppression de l’arrosage. Outils : Sélection et préparation des porte-outils, essais de plaquettes, matériaux/nuances/fournisseurs fonction des matériaux/conditions usinés, étude de leur ténacité, étude et amélioration de leur durée de vie, étude économique.

Aujourd’hui, nous usinons couramment des aciers fortement alliés puis traités jusqu’à 65 HRc en intérieur comme en extérieur, avec une précision dimensionnelle de 5 microns, un état de surface inférieur à 0,2 micron Ra, une géométrie dans le micron et cela même aux chocs.

De même, le « filetage dur », après traitement, permet d’obtenir une qualité parfaite des géométries et des états de surface pour un centrage optimum.

Le temps de cycle est largement réduit, jusqu’à 4 fois pour des galets en Z160 traités à 62 Hrc.

Il résulte de ce procédé moderne d’usinage une qualité certaine avec des délais d’exécution plus courts et des couts compétitifs.