Les états de surface

La rugosité est une caractéristique de l’état de surface d’un matériau solide.

Principes techniques de la mesure

Une surface, quelque soit son procédé de fabrication, n’est pas une surface parfaitement lisse: selon la méthode d’usinage et les outils utilisés, mais aussi selon le matériel, elle présente de nombreuses irrégularités, micro-géométriques ou macro-géométriques. Ces irrégularités sont définies par comparaison avec une ligne « moyenne » et sont classées en deux catégorie : des aspérités ou « pics », et des cavités ou « creux ». L’ensemble de ces défauts de surface constitue la rugosité.

Symboles graphiques sans inscription :

|

Symbole graphique |

Signification |

|

Symbole graphique fondamental. Il ne peut être utilisé seul que lorsque sa signification est « la surface prise en considération » ou qu’elle est précisée par une note. |

|

|

Symbole graphique de base. Surface usinée sans indication d’autre détail. Ce symbole ne peut être utilisé seul que lorsque sa signification est « surface à usiner ». |

|

|

Symbole graphique de base. Surface où l’enlèvement de matière est interdit. Ce symbole peut également être utilisé sur un dessin de procédé de fabrication, pour indiquer qu’une surface doit rester telle qu’elle a été obtenue, avec ou sans enlèvement de matière, à un stade précédent de fabrication. |

Voir nos services en : Réalisation de plan

Symboles graphiques avec indications complémentaires :

|

Symbole graphique |

Signification |

|

|

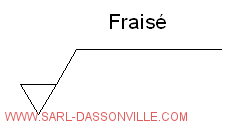

Procédé de fabrication : fraisé. |

|

|

Irrégularité de surface : direction des stries perpendiculaire au plan de projection de la vue. |

|

|

L’exigence d’état de surface s’applique à tout le contour fermé de la vue en projection. |

|

|

Surépaisseur d’usinage 3 mm. |

|

NOTE : Le procédé de fabrication, les irrégularités de surface et la surépaisseur d’usinage sont donnés à titre d’exemples. |

|

Indications ajoutées aux symboles graphiques

La spécification de l’état de surface doit être disposée par rapport au symbole graphique de la manière indiquée à la figure suivante.

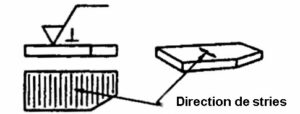

3.6 Indication des stries de surface

Les stries de surface et l’orientation des stries résultant du procédé d’usinage (par exemple traces laissées par les outils) peuvent êtres indiquées dans le symbole complet en utilisant les symboles indiqués dans le tableau et l’exemple suivants. L’indication des stries de surface n’est pas applicable aux indications textuelles.

Direction des stries des irrégularités de surface perpendiculaire au plan du dessin :

pécifications suivant anciennes normes :

|

SYMBOLES |

NORMES |

EXIGENCES |

|

|

ISO 1302-1978 |

Ra < 3.2 mm |

|

|

N6 = classe de rugositéN6 correspond à Ra 0.8 mm | |

|

|

Procédé d’élaboration : fraisageParamètre de rugosité : RaValeur limite supérieure : 1.6Autre paramètre de rugosité : RtValeur limite supérieure : 10

Longueur de base pour la mesure du Rt : 2.5 mm Direction des stries : parallèles au plan de projection. |

|

|

|

E05 016-1978 |

Ra < 1.6 mmProcédé d’élaboration : to = tournageFonction de la surface : FG = frottement glissement |

|

|

VSM 10321-1962 |

La norme donne des valeurs limites en Ra en fonction du nombre de triangles. Pour 2 triangles : Ra 6.3 µm maxi |

|

|

DIN 3141-1960 |

La norme donne des valeurs limites en Rt |

|

|

NF E04 011-1939 |

La norme donne des informations non chiffrées sur la qualité géomètrique des surfaces et leur aspect. Pour 2 triangles : surface façonnée, sans exigences spéciales de qualités frottantes, mais avec exigence de correction géomètrique |

Indication minimales afin d’assurer une maîtrise non ambiguë des fonction de surface

Une exigence d’état de surface est constituée de plusieurs éléments de contrôle différents qui peuvent faire partie de l’indication sur le dessin ou de l’indication textuelle donnée dans d’autres documents. Les éléments sont tels que donnés à la figure ci-dessous.

a Indication de la limite de spécification supérieure (U) ou inférieure (L).

b Type de filtre «X». Le filtre normalisé est le filtre gaussien (ISO 11562). Le filtre précédemment normalisé était le filtre 2RC. À l’avenir, d’autres types de filtres pourront être normalisés. Dans la période de transition, il peut être pratique pour certaines sociétés d’indiquer le type de filtre sur les dessins, ce qui peut se faire en précisant «gaussien» ou «2RC». Ceci n’est pas normalisé, mais c’est une indication du nom du filtre, proposée de façon à lever toute ambiguïté.

c La bande de transmission est indiquée en tant que filtre passe-bas ou filtre passe-haut.

d Profil (R, W ou P).

e Caractéristique/paramètre.

f La longueur d’évaluation est le nombre de longueurs de base (pour plus de précisions. Il est reconnu que lorsque les paramètres liés au motif sont utilisés, la longueur d’évaluation est indiquée entre deux barres obliques devant les symboles de paramètre d’état de surface).

g Interprétation de la limite de spécification (règle des 16 % ou règle de la valeur maximale).

h Valeur limite en micromètres.

i Type de procédé de fabrication.

j Stries de surface.

k Procédé de fabrication.

Tableau indiquant les stries et la direction des stries par rapport au plan du dessin contenant l’exigence d’état de surface :

|

Symboles |

Interprétation et exemple |

|

|

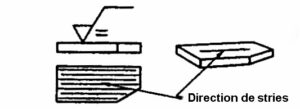

= |

Parallèles au plan de projection de la vue sur laquelle le symbole figure. |

|

| ^ |

Perpendiculaires au plan de projection de la vue sur laquelle le symbole figure. |

|

|

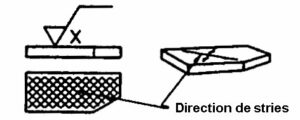

X |

Croisées dans deux directions obliques par rapport au plan de projection. |

|

|

M |

Multidirectionnelles. |

|

|

C |

Approximativement circulaires par rapport au centre de la surface. |

|

|

R |

Approximativement radiales par rapport au centre de la surface. |

|

|

P |

Stries particulières, non directionnelles ou protubérantes. |

|

|

S’il est nécessaire de spécifier d’autres irrégularités de surface, elles doivent être indiquées par une note appropriée. |

||

La rugosité d’une surface donnée peut être déterminée par la mesure d’un certain nombre de paramètres.

On peut citer notamment, parmi les plus utilisés:

- Rp

Pic maximal observé sur la longueur analysée. Si l’on pose un repère cartésien dont l’axe des abscisses est aligné sur la ligne centrale de la surface à mesurer, le pic maximal, lu sur l’axe des ordonnées, pourra également être noté Rp=ymax. - Rc

Creux maximal observé sur la longueur analysée. - Rt

Rugosité totale. Elle correspond à la somme du pic maximal et du creux maximal observé sur la longueur analysée. Rt=Rp + Rc. - Ra

Écart moyen, ou moyenne arithmétique des distances entre pics et creux successifs. « Ra » correspond à la différence entre cette distance moyenne et la « ligne centrale ». Ce paramètre « moyen » permet de donner une indication générale résumant les autres paramètres de rugosité d’une surface donnée, et est par conséquent fréquemment utilisé.

Applications : pourquoi vouloir connaître la rugosité d’une surface?

Lorsque les comparaisons visuelles et tactiles ne pas sont suffisantes pour distinguer une différence de rugosité entre deux surfaces, on utilise un profilomètre (rugosimètre). Ces appareils déterminent de manière sûre et précise un certain nombre de paramètres de rugosité (Ra, Rz…).

Un profilomètre est un instrument utilisé pour mesurer le relief d’une surface, notamment dans le but d’en évaluer la rugosité ou la micro-géométrie.

Les profilomètres sont à leur origine dotés d’une pointe très fine en diamant qui lit l’altitude lorsqu’on la déplace le long de la surface. Ce principe est toujours très utilisé, mais il est aujourd’hui complété par nombre de dispositifs optiques.

Parmi les applications industrielles nécessitant l’utilisation d’un profilomètre

- Collage et revêtement: le contrôle et la correction de rugosité permet d’augmenter la surface réelle de contact, qui peut être ainsi équivalente à 10 ou même 100 fois la surface apparente.

- Mécanique: l’optimisation de la rugosité permet un meilleur ancrage mécanique, notamment au sein de dispositifs où les forces de friction jouent un rôle fonctionnel prépondérant (ex: cônes morses).

- Qualité: l’utilisation d’un rugosimètre permet le contrôle de la qualité de finition en bout de chaîne de production, permettant de détecter et de corriger d’éventuels problèmes survenus durant l’usinage.

- Recherche: la mesure de la rugosité permet d’évaluer la qualité d’un nouvel enduit ou procédé de traitement de surface.

Procédés de fabrication et états de surface[modifier | modifier le code]

Rugosité Ra en micromètres ou rugosité R en micromètres

Rugosité de surfaces brutes :

- Estampage : Ra / R 12,5 / 40 – 3,2 / 10 – (1,6 / 4)

- Forgeage : Ra / R 3,2 / 10

- Laminage à froid (sur cuivre) : Ra 0,6 à 0,08 µm/Rmax = 1,0 à 1,5 µm

Rugosité de surfaces usinées :

- Alésage :

- …

- Tournage :

- outil acier rapide Ra / R (12,5 / 40) – 6,3 / 16 – 1,6 / 4 – (0,8 / 2)

- outil carbure ou diamant Ra / R (3,2 / 10) – 3,2 / 10 – 0,4 / 1 – (0,4 / 1)

| Procédé de fabrication | Écart moyen arithmétique Ra en µm | |||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Procédé | Symbole | 50 | 25 | 12,5 | 6,3 | 3,2 | 1,6 | 0,8 | 0,4 | 0,2 | 0,1 | 0,05 | 0,025 | |

| Estampage | es | x | x | x | – | |||||||||

| Forgeage | fo | x | ||||||||||||

| Grenaillage | gn | x | x | x | x | x | x | – | ||||||

| Laminage | filage – extrusion à chaud | lac | – | x | x | – | ||||||||

| tréfilage – étirage à froid | laf | – | x | x | x | – | ||||||||

| Matriçage | à chaud | ma | – | x | x | x | – | |||||||

| à froid | ||||||||||||||

| Moulage | au sable | mo | – | x | x | – | ||||||||

| cire perdue – procédé Schaw | – | x | x | – | ||||||||||

| en coquille par gravité | x | x | x | |||||||||||

| en coquille sous pression | x | x | x | |||||||||||

| Moulage plastique | mo | |||||||||||||

| Sablage | sa | |||||||||||||

| Procédé | Symbole | 160 | 80 | 40 | 16 | 10 | 4 | 2 | 1 | 0,5 | 0,25 | 0,12 | 0,06 | |

| Procédé de fabrication | Profondeur moyenne de rugosité R en µm | |||||||||||||

| Procédé de fabrication | Écart moyen arithmétique Ra en µm | |||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Procédé | Symbole | 50 | 25 | 12,5 | 6,3 | 3,2 | 1,6 | 0,8 | 0,4 | 0,2 | 0,1 | 0,05 | 0,025 | |

| Alésage | outil acier rapide | al | – | x | x | x | – | |||||||

| outil carbure de diamant | – | x | x | x | x | – | ||||||||

| alésoir | – | x | x | x | – | |||||||||

| Brochage | br | |||||||||||||

| Brunissage | — | |||||||||||||

| Fraisage finition acier rapide | — | |||||||||||||

| Fraisage finition carbure | — | – | – | x | x | x | – | |||||||

| Taillage de denture | — | |||||||||||||

| Rectification | — | – | x | x | x | x | x | x | – | |||||

| Rodage | rd | – | x | x | x | x | ||||||||

| Polissage mécanique | po | – | x | x | x | x | x | |||||||

| Superfinition | sf | – | x | x | x | |||||||||

| Procédé | Symbole | 160 | 80 | 40 | 16 | 10 | 4 | 2 | 1 | 0,5 | 0,25 | 0,12 | 0,06 | |

| Procédé de fabrication | Profondeur moyenne de rugosité R en µm | |||||||||||||

superfinition Ra= De 0,2 valeur exceptionnelles et de 0,1 à 0,025 valeur usuelles

Tableau de convertion des états de sufaces |

||||||||

| Longueur de mesure | ||||||||

| Ra (µm) | Ra (µ inch) | RMS | CLA (N) | Rt | Rz | N | inch | métrique |

| 0.025 | 1 | 1.1 | 1 | 0.3 | 0.1 | 1 | 0.003 | 0.08 |

| 0.05 | 2 | 2.2 | 2 | 0.5 | 0.2 | 2 | 0.01 | 0.25 |

| 0.1 | 4 | 4.4 | 4 | 0.8 | 0.4 | 3 | 0.01 | 0.25 |

| 0.2 | 8 | 8.8 | 8 | 1.2 | 0.8 | 4 | 0.01 | 0.25 |

| 0.4 | 16 | 17.6 | 16 | 2 | 1.6 | 5 | 0.01 | 0.25 |

| 0.8 | 32 | 32.5 | 32 | 4 | 3.2 | 6 | 0.03 | 0.8 |

| 1.6 | 63 | 64.3 | 63 | 8 | 6.3 | 7 | 0.03 | 0.8 |

| 3.2 | 125 | 137.5 | 125 | 13 | 12.5 | 8 | 0.1 | 2.5 |

| 6.3 | 250 | 275 | 250 | 25 | 25 | 9 | 0.1 | 2.5 |

| 12.5 | 500 | 550 | 500 | 50 | 50 | 10 | 0.1 | 2.5 |

| 25 | 1000 | 1100 | 1000 | 100 | 100 | 11 | 0.3 | 8 |

| 50 | 2000 | 2200 | 2000 | 200 | 200 | 12 | 0.3 | 8 |

Ra: Rugosité moyenne artimétique

RMS: Moyenne quadratique

CLA: Rugosité moyenne par rapport à l’axe

Rt: Rugosité totale

Rz: Profondeur moyenne de rugosité sur 5 longueurs de base.

N: Norme ISO