Pour que les engrenages fonctionnent silencieusement et ne soient pas exposés à des ruptures de denture ou à une usure anormale, il faut les monter soigneusement.

Il en résulte que le carter et les arbres sont soumis à certaines exigences de rigidité et de précision de fabrication.

Le montage doit être correctement conçu.

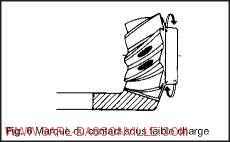

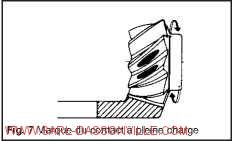

Une des meilleures méthodes pour vérifier que les roues sont correctement positionnées l’une par rapport à l’autre, consiste à matérialiser le contact des dents en utilisant de la couleur de marquage.

Dans un engrenage correctement monté, la marque du contact aura l’aspect représenté fig. 6 et 7.

Si le positionnement était différent, cela pourrait provenir de défauts d’usinage ou d’erreurs de réglage et il conviendrait alors d’effectuer les mesures de contrôle et les corrections nécessaires.

Fig 6 marque du contact sous faible charge

Fig 7 Marque de contact à pleine charge plus large

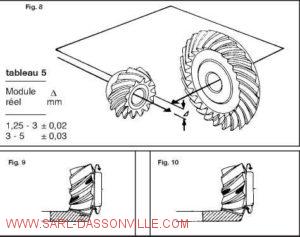

1) Les axes ne sont pas dans le même plan.

Par suite de défauts d’usinage ou d’un jeu incorrect dans les roulements, les axes des arbres peuvent se croiser à une distance ▲delta voir (fig. 8).

Les axes de l’engrenage conique ne sont pas dans le même plan

Il en résulte un contact de denture dit croisé, et la marque de ce contact est représentée (fig. 9 – 10).

Le tableau 5 dans la figure 8 donne les valeurs de principe à ne pas dépasser pour delta ▲ .

Les engrenages et les roulements qui leur sont associés sont des éléments standard qui doivent prendre place dans un carter.

La construction doit être rigide de manière que les déformations élastiques qui se produisent sous charge n’influencent pas le contact des dents.

Dans les réducteurs à grande vitesse soumis à un dur service, il doit exister des surfaces de refroidissement suffisantes pour éliminer la chaleur en excédent.

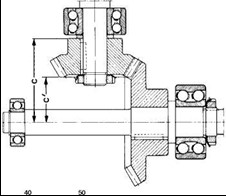

Lors du projet, il faut surtout veiller à laisser une possibilité de réglage axial des roues.

Ceci est réalisable de différentes manières, selon le montage de roulements choisi.

Après avoir retenu un principe de base, on établit le montage de manière à permettre un réglage des roues.

POUSSÉES AXIALES :

Elles sont très importantes et il faut en tenir compte pour dimensionner correctement carter, roulements, butées.

Consulter nos techniciens.

GRAISSAGE. (TRÈS IMPORTANT)

Une huile minérale de viscosité élevée avec additifs haute pression et antimousse suffit en général pour des vitesses très lentes ou très élevées.

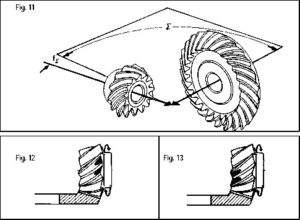

Défaut de perpendicularité entre les axes.

Des écarts par rapport à l’angle nominal des axes I = 90° peuvent se produire par suite de défauts d’usinage ou de déformation élastique dans le carter. L’erreur d’angle f I, suivant fig. 11, entraîne une concentration du contact soit au gros bout soit au petit bout de la dent (fig. 12 et 13).

L’erreur d’angle ne doit pas dépasser ± 2 minutes.

COTES DE MONTAGE C – C’

3 – Écarts par rapport à la cote nominale de montage c

Lors du taillage de la denture on utilise comme surface de référence le plan de base des roues.

Pour que celles-ci engrènent correctement, la cote c (fig. 14) doit être respectée après montage.

Comme il est parfois difficile de localiser le pignon en partant du plan de base, une autre face de mesure a été prévue à l’avant du pignon, à la cote de montage c’.

Les valeurs de c et de c’ sont données dans le tableau de dimensions.

fig. 14

module c et c’

réel Ecart admissible

1,25 – 3 ± 0,02 mm

3 – 5 ± 0,03

Pour des engrenage conique droit c’est valeur peuvent être doublé

Voici des exemples de mauvais calage C d’un pignon conique droit ou pignon spiro conique.

Avec les corrections à réaliser pour une bonne portée des efforts au milieu de la dent.

Les trois principales fautes sont illustrées ci-après :

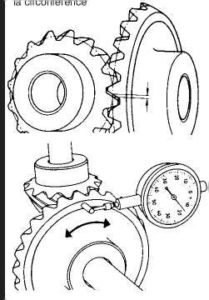

Contrôle des pignons spiro conique portée au bleue de prusse

Voici une méthode pour contrôler le Jeux des flancs de votre denture conique

Pignon spiro conique jeu entre dent dans le plan de la circonférences

Fig 16 : Jeu de flanc de dent dans le plan de la circonférence

GP -1 : 1,5 (16 x 24 dents)

JP -1 : 2,5 (10 x 25 dents)

GP -1 : 3 (10 x 30 dents)

Exemple de jeux circonférentielle de denture.

|

Série |

20 |

25 |

30 |

35 |

40 |

50 = largeur B de la denture |

||

|

EP H |

0,10 – 0,15 |

0,10 – 0,15 |

0,10 – 0,15 |

0,12 – 0,18 |

0,12 – 0,18 |

0,12 – 0,18 |

||

|

ES H |

|

0,12 – 0,18 |

0,12 – 0,18 |

0,12 – 0,20 |

0,12 – 0,20 |

0,16 – 0,24 |

||

|

GP H |

mm |

0,12 – 0,18 |

0,12 – 0,18 |

0,12 – 0,18 |

0,14 – 0,21 |

0,16 – 0,24 |

|

|

|

HP H |

|

0,09 – 0,13 |

0,12 – 0,18 |

0,12 – 0,18 |

0,14 – 0,21 |

0,14 – 0,21 |

|

|

|

JP H |

|

0,12 – 0,18 |

0,14 – 0,20 |

0,14 – 0,20 |

0,16 – 0,24 |

0,19 – 0,30 |

|

|

|

KP H |

|

0,11 – 0,18 |

0,14 – 0,20 |

0,14 – 0,20 |

0,16 – 0,24 |

0,19 – 0,30 |

|

|